- di Massimo Clarke

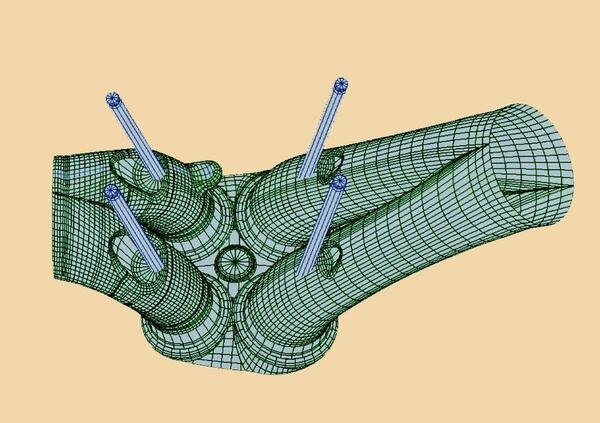

L’avvento dei computer ha fornito ai progettisti non solo uno straordinario strumento di calcolo ma anche un eccezionale mezzo per fare valutazioni molto accurate in merito al comportamento dei componenti durante il funzionamento.

I calcoli strutturali sono stati semplificati e resi più rapidi mentre al tempo stesso è stato possibile conoscere la distribuzione delle sollecitazioni in seno ai vari organi meccanici e valutare accuratamente le deformazioni elastiche alle quali erano soggetti.

Ma non è tutto, perché i computer hanno anche dato un formidabile contributo alla conoscenza della fluidodinamica all’interno del motore grazie a sofisticati programmi di calcolo e di simulazione. È stato possibile visualizzare l’andamento dei gas in entrata e in uscita dal cilindro nonché il loro comportamento nel passaggio tra la sede e la valvola, conoscere la loro velocità e la loro pressione durante le diverse fasi dei processi di aspirazione e di scarico, eccetera.

Prima che i computer cominciassero a entrare negli uffici tecnici (più o meno attorno alla seconda metà degli anni Settanta) la situazione era molto differente, rispetto a quella attuale, e questo come ovvio aveva ripercussioni negative anche sulle prestazioni che si potevano ottenere dalle moto.

Addirittura negli anni Cinquanta diversi motori da Gran Premio, autentici capolavori di meccanica, erano realizzato tenendo in ben poco conto la termodinamica e la fluidodinamica. Non di rado i condotti erano realizzati semplicemente in base all’esperienza, alla capacità individuale e al buon senso (che comunque erano di prim’ordine).

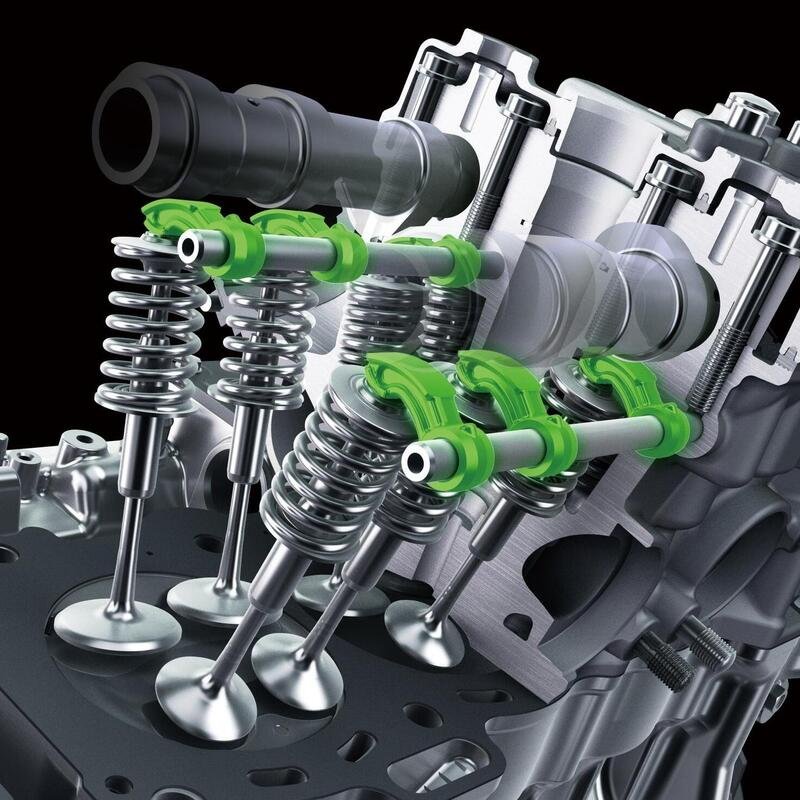

Nei motori da corsa si montavano le valvole più grandi che era possibile installare, si impiegavano le camme più spinte che le molle erano in grado di “sopportare” e si adottava il rapporto di compressione più alto utilizzabile senza che si verificasse la detonazione.

L’anticipo di accensione era fisso (ma sui modelli di serie si impiegava un variatore centrifugo) e la miscela aria-carburante fornita dai carburatori dell’epoca spesso aveva scostamenti piuttosto ampi dalla dosatura ottimale.

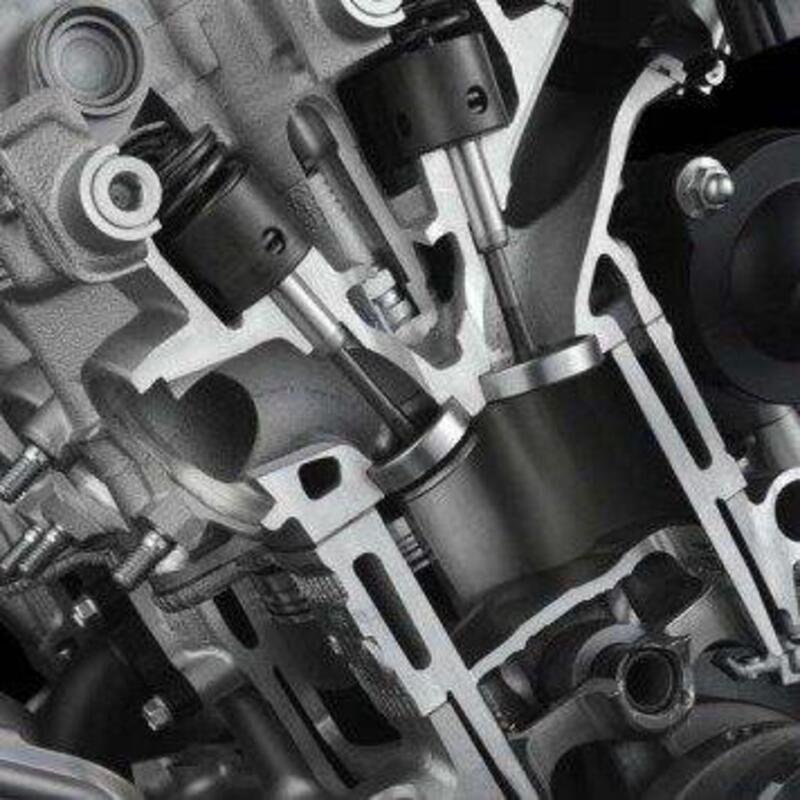

Le sezioni geometriche a disposizione dell’aria (o meglio, della miscela aria-carburante) durante la fase di aspirazione e dei gas combusti durante quella di scarico sono quella del condotto e quella tra il fungo valvola e la sede. Quest’ultima varia al cambiare della alzata e quando supera un determinato valore non è più il fattore limitante, per quanto riguarda la respirazione del motore.

Le sezioni geometriche però non sono tutto! Bisogna anche vedere come vengono utilizzate. Entra cioè in gioco il coefficiente di efflusso.

Condotti che hanno lo stesso diametro (e quindi eguali sezioni di passaggio) possono avere coefficienti di efflusso diversi. In altre parole, con eguali differenze di pressione tra ingresso e uscita, possono lasciare passare differenti volumi di gas nell’unità di tempo. Ciò può essere dovuto a una diversa geometria, come ad esempio una differente curvatura nella parte finale (a ridosso della sede).

Il coefficiente di efflusso è il rapporto tra due portate, misurate nelle stesse condizioni di prova. Si tratta cioè del rapporto tra quanto passa effettivamente e quanto dovrebbe passare teoricamente.

Di due condotti con eguale diametro, ha un miglior coefficiente di efflusso quello che “utilizza” meglio la sezione geometrica disponibile.

Nel nostro caso i condotti iniziano dalla presa d’aria e terminano in corrispondenza della sede valvola, a valle della quale c’è la camera di combustione.

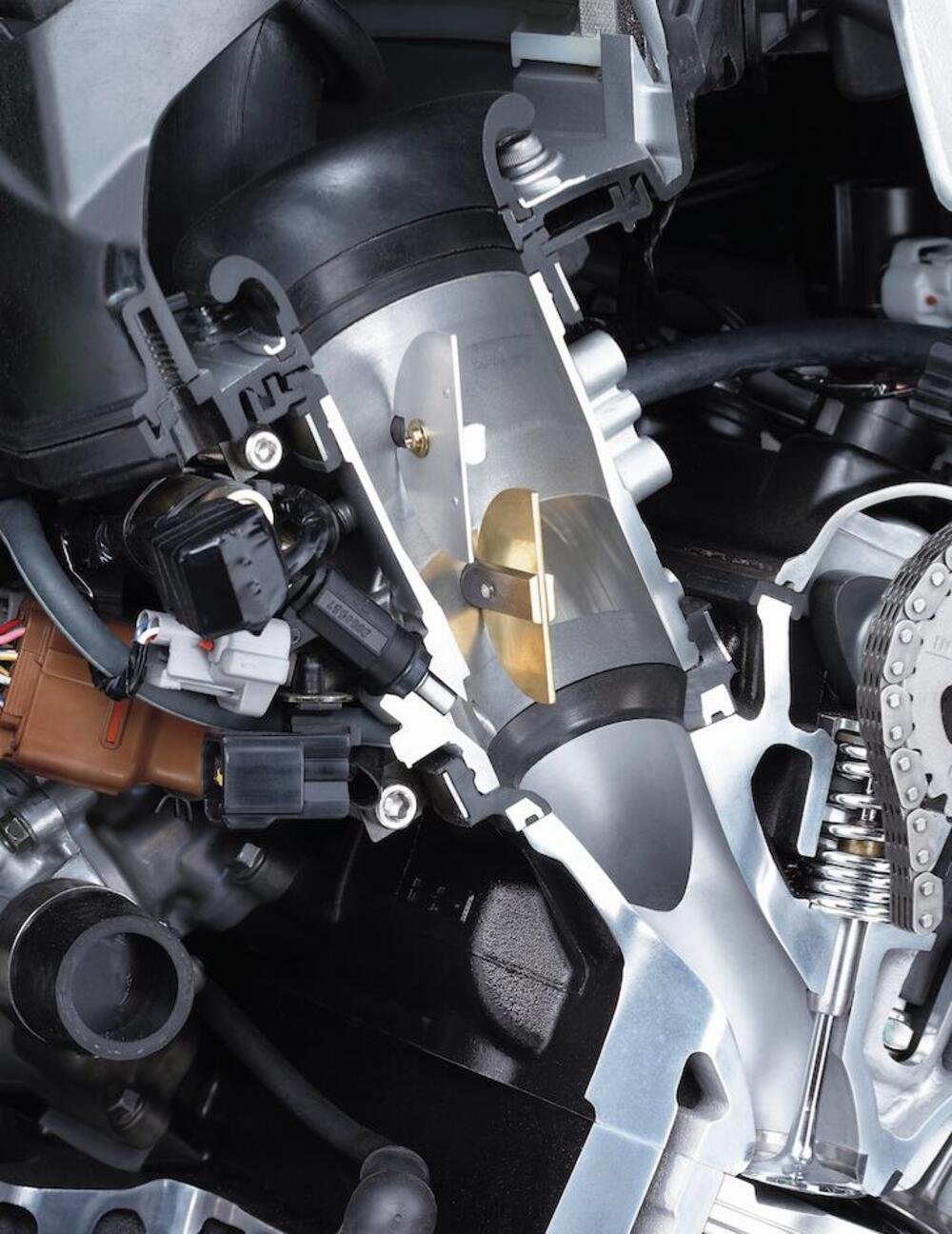

Dunque, è opportuno riferire il coefficiente di efflusso non alla semplice luce di passaggio (cioè alla sezione ristretta) ma all’insieme che dalla trombetta porta al cilindro. È per questa ragione che al banco di flussaggio (strumento indispensabile per conoscere il coefficiente in questione) la testa viene montata su di un tubo che simula esattamente il cilindro e inoltre ad essa viene fissata la parte iniziale del condotto completa di corpo farfallato e trombetta di aspirazione.

Naturalmente ogni elemento, ovvero ogni singola parte, può essere flussato separatamente. Ad esempio, si possono così provare diverse curvature del margine della trombetta, differenti tipi di valvole del gas, eccetera.

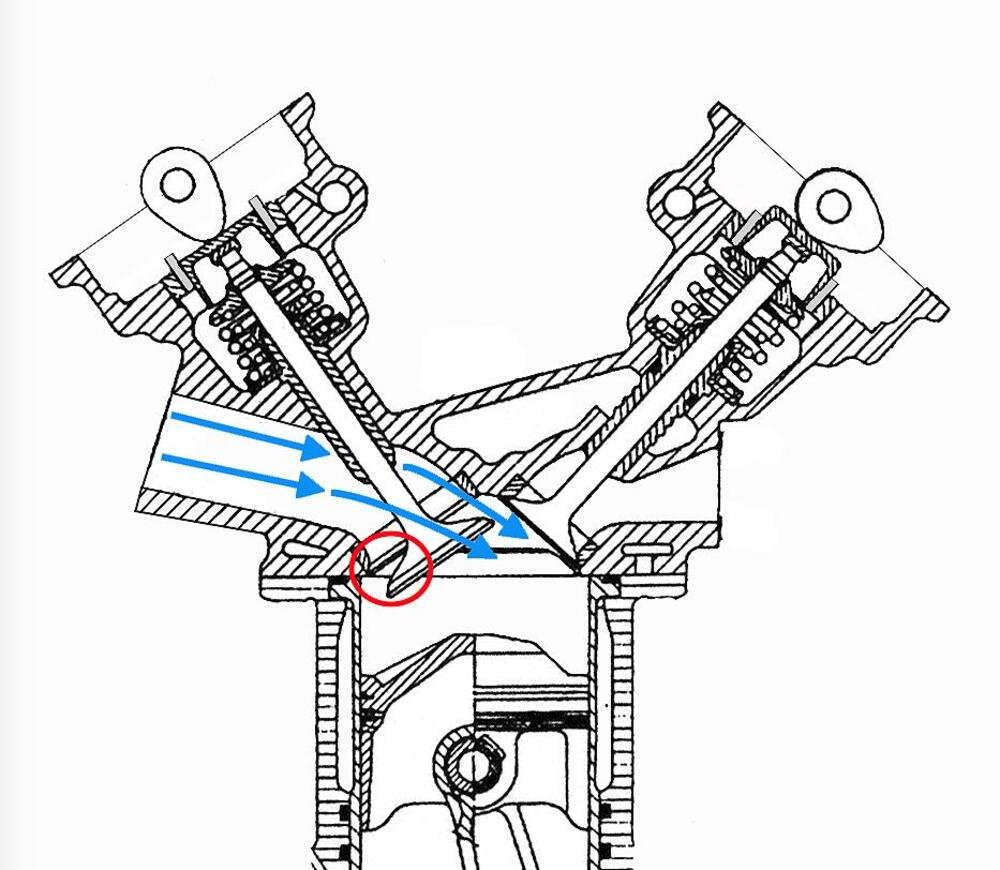

Il condotto come ovvio deve avere un andamento quanto più rettilineo possibile. La parte terminale però presenta inevitabilmente una curvatura subito prima della sede della valvola, e ai fini del flusso è opportuno ridurla al minimo. I gas hanno una massa e seguono quindi le leggi dell’inerzia. Di conseguenza se a un certo punto il condotto si distacca dalla rettilineità, tendono a continuare ad andar dritti.

Non solo la curvatura determina una perdita di carico ma fa “concentrare” il gas nella zona esterna. È per questa ragione che una parte della valvola (quella verso il centro del cilindro) lavora meglio dell’altra; la maggior parte della miscela aria-benzina passa da lì mentre ben poca passa dalla parte opposta. Questo significa che non tutto il passaggio tra fungo e sede viene utilizzato allo stesso modo, ai fini del flusso gassoso!

Vedi anche

-

Prestazioni? Con la distribuzione sempre più spinta

23 novembre 2020

-

Motori e prestazioni. L'importanza dei dettagli

2 novembre 2020

-

Tecnica Tosta. L’evoluzione dei 4T di alte prestazioni

9 ottobre 2020

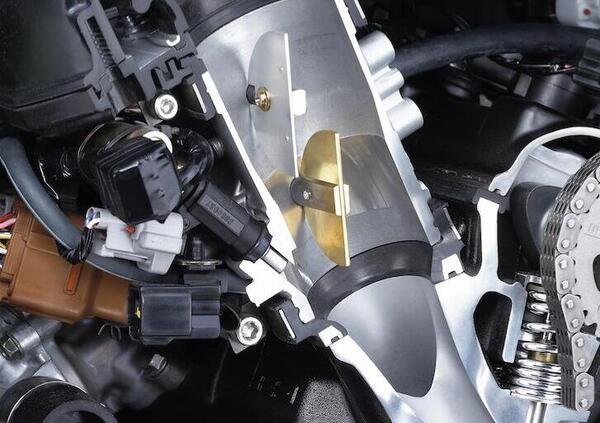

L’angolo tra il condotto e l’asse della valvola è quindi molto importante. Al suo diminuire infatti la curvatura della parte terminale del condotto stesso diventa meno accentuata. Ci si avvicina cioè maggiormente alla rettilineità.

Al suo crescere invece il coefficiente di efflusso del sistema condotto-valvola peggiora.

In passato i condotti di aspirazione dei motori da competizione spesso erano a 90° o quasi rispetto all’asse del cilindro e la loro parte terminale presentava una curvatura molto accentuata. Con il passare degli anni l’angolo tra asse condotto e asse valvola è diminuito fortemente e ciò ha contribuito in misura assai significativa al miglioramento della respirazione dei motori (in particolare agli alti regimi) e quindi all’incremento delle prestazioni.

![Yamaha XSR 900 GP TEST: ritorno alla "Golden Age" [GALLERY]](https://cdn-img.moto.it/images/37023353/400x/ale-3288.jpeg)